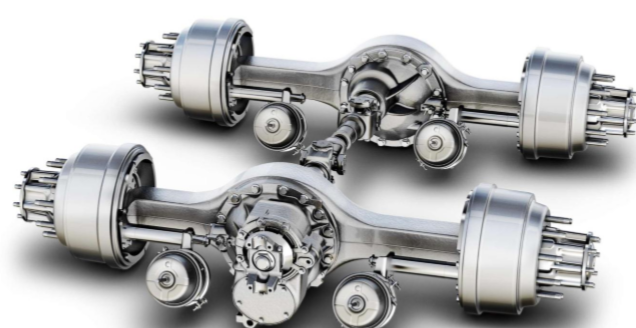

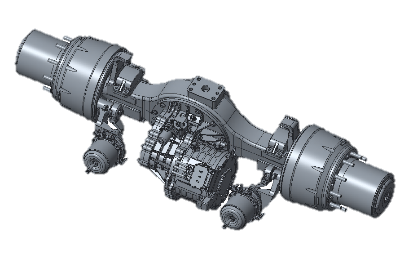

電気トラクター用のPumbaa 125/250kWセントラル電子軸(後部/中軸)

Pumbaa PMEA40000Z Central E-Axle(後部/中軸)技術パラメーター

|

定格車軸荷重(kg) |

13000 |

|

車軸ハウジング形成方法 |

スタンピングと溶接 |

|

ハウジング断面(mm) |

135×150×16 |

|

ギアボックス比 |

13.203/4.367 |

|

ホイール比 |

3.947 |

|

ノミネート/ピーク出力トルク(nm) |

320/820 |

|

定格/ピークパワー(KW) |

125/250 |

|

最高速度(rpm) |

11000 |

|

運動寸法(mm) |

φ354×270 |

|

リーフスプリング取り付け距離(mm) |

1040 |

|

リム取り付け距離(mm) |

1875年 |

|

全体幅(mm) |

2420 |

|

ブレーキ仕様 |

ドラムポーズ/φ410×220 |

|

エアチャンバーサイズ/接続サイズ(mm) |

30/24 M16×1.5 |

|

最大ブレーキトルク(0.8mpa) |

2×18000nm |

|

ホイールボルト仕様 |

2-10×M22×1.5 |

|

ホイールボルトは、円の直径(mm)で分布しています |

φ335 |

|

ストップ(mm)を見つける |

φ280.8 |

|

アセンブリ重量(kg) |

1030 |

description2

高出力、インテリジェントコントロール

125kWと250kWの出力オプションにより、Pumbaa Central E-Axleは、エネルギー効率を維持しながら、電気農業機械の厳しい電力要件を満たしています。インテリジェントモーターとインバーターの統合は、スムーズなトルクの配信、再生ブレーキ、およびリアルタイムの診断を提供します。

description2

電気農業車両に最適です

新しい電気トラクターを構築するか、ハイブリッドシステムをアップグレードするかにかかわらず、Pumbaa e-軸は将来の準備ができたドライブトレインソリューションを提供します。最新のEVアーキテクチャとシームレスに動作し、さまざまなバッテリーおよび制御システムと互換性があります。

description2

重要な機能

最大250kWのピーク電力を備えた高出力電気モーター

1つのコンパクトユニットの完全に統合されたトランスミッション、モーター、およびインバーター

電気トラクターとオフロードEV向けに最適化されています

後軸と中軸の両方の設置をサポートします

過酷な作業環境のための頑丈な構造

メンテナンスが低くゼロ排出量

description2

アプリケーション

電気トラクターとハーベスター

農業輸送車両

建設および鉱業機器

オフロードおよび専門のEV

description2

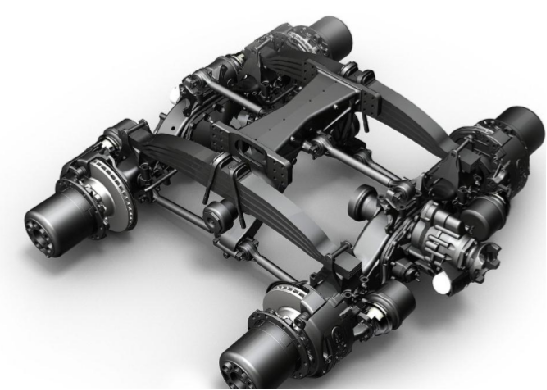

Pumbaa PMEA40000ZセントラルEアクスル(リア/ミッドアクスル)アプリケーションの例

小さなバッチは、Sany Heavy Truck、Baidu Commercial Vehicle(Deepway)、Foton Daimler、Zero One Smartカードなどで使用されます。

電気駆動車軸の車軸構造と開発動向の紹介

1。車軸の定義と構造

1.車軸の概要

エンジン、ギアボックス、車軸はトラックの3つの主要なパワーコアアセンブリですが、車軸はエンジンとギアボックスのようによく言及されていますが、車両の動作のプロセスで役割を果たし、車両の運転力と安定性において極めて重要な役割を果たします。重いトラック(キャブ、エンジン、トランスミッション、アクスル)の4つの主要なアセンブリの1つとして、重いトラック車軸の産業開発レベルと技術開発レベルは、重いトラック産業の開発にある程度関連しています。

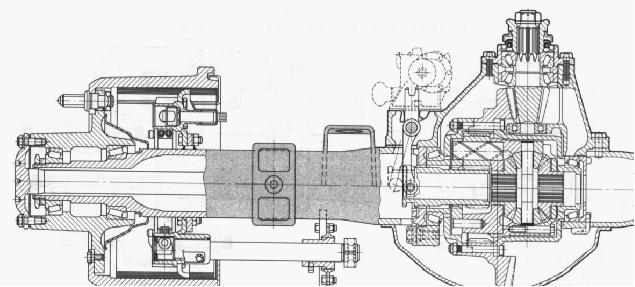

2.車軸の基本機能

車軸の機能は、車のダイナミクス、安定性、ベアリング能力、およびその他の特性に重要な影響を与える、フレーム(または負荷を含むボディ)と車輪の間のすべての方向に力とトルクを伝達することです。

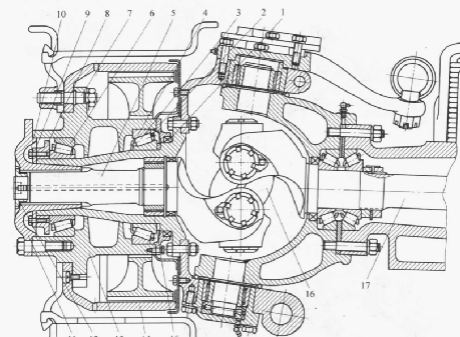

1)ユニバーサルトランスミッションデバイスによって送信されるエンジントルクは、速度を低下させてトルクを増加させるために、最終的な還元剤、微分、半シャフトなどを駆動するホイールに送信されます。

2)最終還元剤のベベルギアペアを介してトルクの伝送方向を変更します。

3)両側の車輪の微分効果は、内側と外側のホイールが異なる速度で操縦されるように、微分を通して実現されます。

4)最終還元装置ギアの送信により、速度が低下し、トルクが増加します。

5)車軸のハウジングとホイールを通して、ベアリングと力の伝達機能が実現します。

3.車軸の命名法

業界の規則によれば、差動型のパッシブベベルギアピッチサークルの直径は、一般にドライブ車軸435、457、460、485、300などの名前として使用されます。これらの数値は、微分のパッシブベベルギアの直径(しばしば盆地の歯とも呼ばれる)を指します。ユニットはミリメテルです。

また、140、153橋などの共通点もあります。これは、パッシブベベルギアの直径を指し、153は実際にはドンフェンのモデルであり、その上に設置された橋は153ブリッジと呼ばれることに使用され、解放車のギアの直径に応じて435ブリッジと呼ばれます。

4.車軸の分類

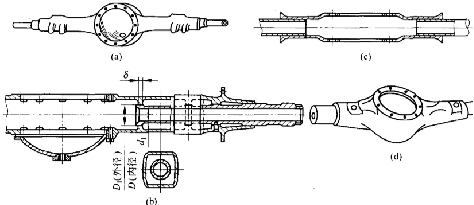

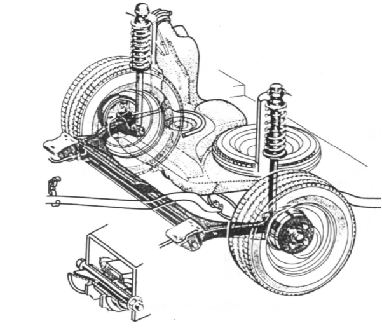

1)異なる車軸ハウジング構造によると、車軸は積分に分割され、2つが切断されます。

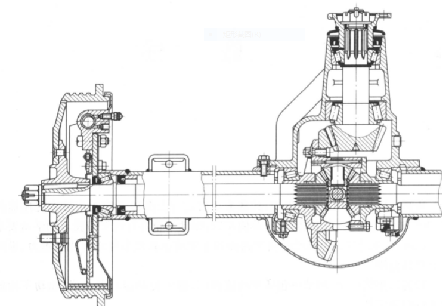

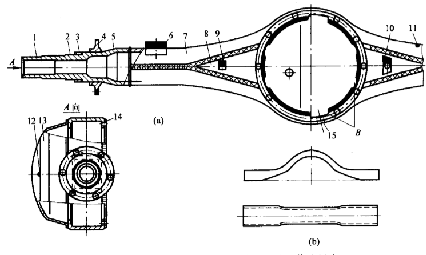

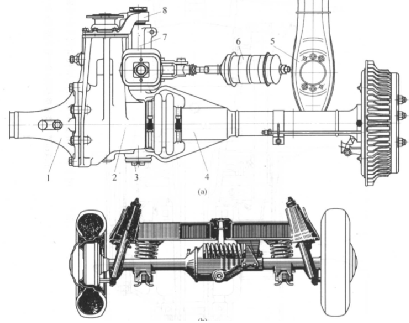

◆積分車軸:両端のハーフアクスルケーシング、中央部、車軸チューブなどの部品で構成される積分剛性中空のビーム、および最終的な還元剤、微分および半シャフト、およびその他の部品が中空のビームに取り付けられており、この種の車軸は積分車軸と呼ばれます。

トランスアクスル全体は、サスペンションシステムによって体を支える巨大なバーベルに似ています。両側の車輪と半軸は、横面で互いに相対的に移動することはできないため、モノリシック車軸はしばしば非独立した懸濁液と交配します。さまざまな製造方法により、積分車軸ハウジングは積分鋳造タイプに分けることができます。中央セクション鋳造は、スチールパイプの種類と鋼板のスタンピングと溶接に押し込まれます。その良好な強度と剛性の性能、大きな負荷をかける、単純な構造と信頼性の高い操作により、積分車軸ハウジングは主にトラックやその他のモデルで広く使用されており、ほとんどのオフロードモデルも使用されています。

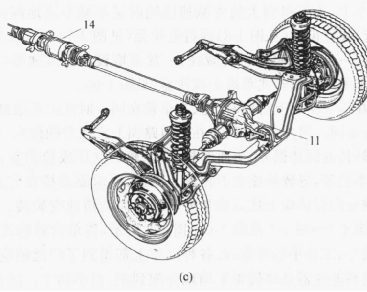

◆切断された車軸:切断されるドライブ車軸には、左と右のドライブホイールを接続する剛性のある積分シェルまたはビームがなく、その車軸ハウジングはセグメント化されており、相対的な動きを行うことができ、しばしば独立したサスペンションを採用します。両側のドライブホイールは、弾性サスペンションによってフレームに接続されており、2つのホイールはフレームに対して互いに独立して移動できます。最終的な還元剤は通常、フレーム(またはボディ)に吊り下げられ、透過シャフトはユニバーサルジョイントにヒンジが付けられ、透過シャフトはユニバーサルジョイントを通る駆動ホイールでヒンジでヒンジされており、この駆動車軸は切断駆動車軸と呼ばれます。

切断された車軸の障害が低いため、一般的に複雑な独立したサスペンションと協力するため、地形に対する適応性は良好であるため、車両の滑らかさの要件が高い車ではより一般的であり、軍用トラックは一般にオフロードの要件で使用され、民間のトラックでは一般的ではありません。

2)車軸のさまざまな機能によると、車軸は2つのカテゴリに分割されます。

◆駆動車軸:つまり、車軸とも呼ばれる非駆動車軸は、サスペンションを介してフレームまたは荷重本体に接続され、駆動輪は両側に設置され、フレームまたはボディとホイールの間にさまざまな力とモーメントを伝達します。

ステアリング車軸:ホイールを操縦することができ、一般車は主にステアリング車軸のフロントアクスルであり、ステアリング車軸の構造は基本的に同じで、主にフロントビーム、ステアリングナックル、キングピン、ホイールハブで構成されています。

サポートブリッジ:ステアリング車軸構造と同様に、ステアリング機能はなく、ベアリングの役割のみを果たします。いくつかのシングルアクスル駆動型の3軸車(6×2車)の中型または後車軸はサポートブリッジであり、トレーラーの車軸はサポートブリッジです。

◆車軸駆動:電力を送信し、ホイールの両端にトルクを分配し、同時にフレームまたは体と路面の間にさまざまな力と瞬間を耐えることができます。一般的なモデルでは、ドライブ車軸は、最終的な還元剤、微分、伝送装置、車軸ハウジングで構成されています。

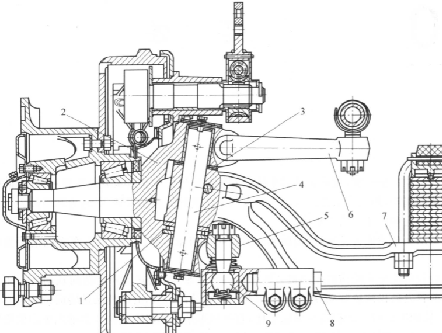

ステアリングドライブ車軸:ステアリング機能を備えたドライブアクスルは車でより一般的であり、トラックは一般に全輪駆動モデルで使用されます。

ステアリング車軸と比較して、フロントビームは中空の車軸ハウジングに置き換えられ、最終的な減速機、駆動シャフト、ユニバーサルジョイントなどのコンポーネントが追加され、電力が送信されます。

5.axle開発方向

車両のコアアセンブリとして、車軸の重要性はますます注目を集めており、科学技術の急速な発展も車軸を次の方向に発達させます。

(1)モジュール化:車軸構造設計では、「パーツの標準化、コンポーネント一般化、製品のシリアル化」の方向に開発する必要があります。いくつかの典型的な部分、異なるモデルと一致するために異なるスキームと生産を使用する必要があります。

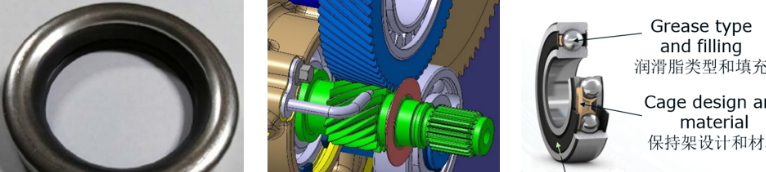

(2)軽量:重量充電と燃料税のポリシーの導入により、軽量はトラックの開発における大きな傾向になっています。また、車軸は、十分な強度と剛性を提供しながら、ディスクブレーキ、スタンプ、溶接車のハウジングなど、より多くの新しい材料と構造設計を使用して最適化する必要があります。

(3)低ノイズ:入力速度と車両速度の提供により、NVHは車軸の重要な指標になりました。部品の加工精度とアセンブリの精度を改善し、車軸動作のノイズを減らすための剛性の向上などの測定。

(4)高効率:強度と生命を満たす状態では、硬い歯の表面ギア、ボールベアリングなどを使用して、ギアとベアリングの摩擦損失を減らします。低粘度の潤滑油、固定点潤滑、およびその他の測定値が採用され、オイルの攪拌喪失を減らし、送電の効率を改善します。 5)電子システム補助ブレーキテクノロジーの幅広いアプリケーション:家庭用バスで広く使用されているABSシステムは、トラック業界に徐々に促進され、ESPやEBDなどの旅客車技術も徐々に適用されます。

2。電気駆動車軸の構造の紹介

電気駆動車軸の概要:環境保護、省エネ、排出削減のためのさまざまな国の要件、および国のエネルギー構造の戦略的調整により、世界のエネルギー消費構造は清潔で低炭素で多様化する傾向があり、自動車産業の電化傾向を促進します。さらに、ますます多くの国が、全国レベルでの燃料車両の販売を禁止し、新しいエネルギー車の開発を促進し、電気駆動車軸などの産業の開発を加速することを計画しています。

電気車軸は一種のドライブ車軸ですが、パワーユニットは元の内燃機関によって駆動され、モーター駆動に調整され、ほとんどの電気車軸はモーターを車軸に統合して積分、高効率、その他の機能を実現します。

3。の開発動向電気車軸

近年、世界中の国々の炭素排出量の需要の増加、特に国家レベルで発行された燃料車両の販売の禁止、特に州が発行した二重信用政策の禁止により、新しいエネルギー車両の開発は、補助金によって推進され、新しいエネルギー車両の爆発的な成長をもたらし、電気車両アクスルの需要の成長を促進しました。

現在、電気車軸アセンブリの技術的なルートは満開ですが、元の車軸要件に基づいて、全体的な開発は次の側面にあります。

(1)高効率と電力密度:現在、オンボードバッテリーの電力密度はガソリンと比較して非常に低いため、純粋な電気自動車の範囲が比較的不十分なため、電気駆動システムの高効率と電力密度を実現する必要があります。

テクノロジーの観点から、次の測定値が主に行われます。

- コントローラーは、高電圧プラットフォーム、IGBTチップ両面はんだ付けおよびシステムインパッケージテクノロジー、および急速に発展している全シリコン炭化物チップテクノロジーを採用し、コントローラーの電力密度を大幅に改善します。

- モーターは高速です。ドライブモーターの速度が増加し、モーターの出力トルク、体積、重量を同じ電力で大幅に減らすことができ、その作業電流を減らすことができ、コントローラーと高電圧ケーブルのコストを削減し、国内の製造業者は20000R/分の高速モーターを開発しました。同時に、モーターの効率を改善するために、フラットワイヤーとオイル冷却技術が採用されています。

- モーター入力速度が増加するため、摩擦による電力損失を減らすために、低摩擦オイルシール、ボールベアリングなどを使用する必要があります。

- トランスミッションギアペアは、液体レベルが低下し、ギアペアのオイル攪拌によって引き起こされる電力損失が潤滑条件下で減少することを保証するために、固定点の強制潤滑、ドライオイルパン設計、およびその他の測定値を採用します。

- 還元剤はマルチギアであり、ギアの数を増やし、モーターの高効率動作範囲を拡大します。

(2)高いNVHパフォーマンス:燃料車両の動作によって放出される低周波数および中周波数のro音騒音と比較して、エンジンはそれをカバーしています。純粋な電気自動車モデルは、電磁力と高速ギアメッシュによる単調な高頻度のハウリングによって支配されており、人間の耳は2000HZを超える高周波ノイズに非常に敏感です。したがって、テクノロジーの観点から電気駆動システムのNVHを最適化するために、主に次の測定値が取られています。

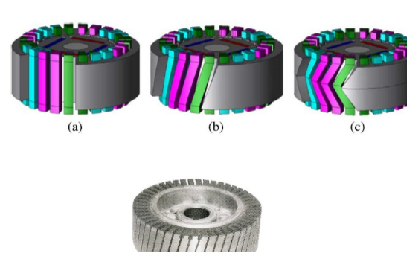

- ドライブモーターは、ロータースロットの設計を最適化して、放射状の空間分布に沿った電磁力とトルクリップルによって引き起こされる電磁ノイズの濃度を減らします。活性電流の高調波を抑制し、それによって引き起こされる48次トルクの変動を減らします。

- MCUパルス幅変調(PWM)制御戦略を最適化し、スイッチング周波数を増やし、出力波形を最適化し、トルクの変動を減らします。

- 入力速度の増加は、ギアペアのメッシュ周波数の増加につながり、ギア歯の数を最適化し、システムの剛性を改善し、共鳴を避けるためにシステムの固有周波数との結合を避ける必要があります。

- 巨視的なパラメーターの観点から、小さな弾性率と高い一致を伴うギアペアの適用は、歯の根の強度を確保することに基づいて剛性を軽減できます。

- 潤滑と熱変形の確保に基づいて、伝送ペアの一致する精度を改善し、伝送システム全体の一致するクリアランスを減らし、歯表面のノック音を排除できます。

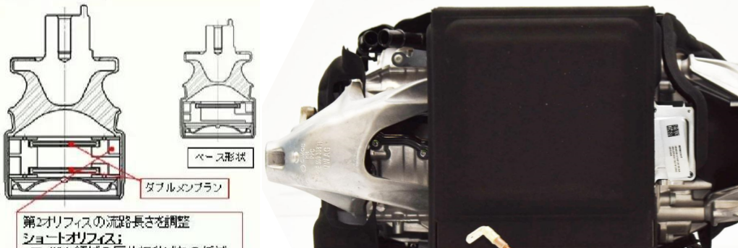

- サスペンションは、パワートレイン(EPT)をサポートし、疲労の耐久性と信頼性を確保するという前提の下で、振動の主要な方向の剛性を適切に最適化および低減するという前提の下で、振動の総励起伝達を減らすことと制御する役割を果たします。

- 音響パッケージを増やしますが、それに応じてコストを増やし、電気駆動システムの熱放散に影響します。

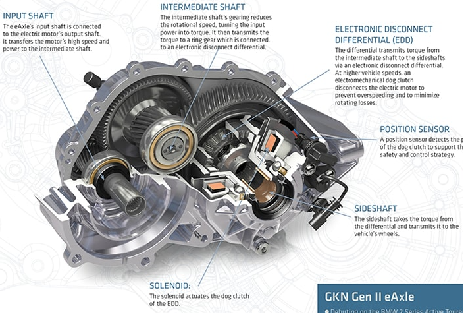

(3)統合

ドライブモーター、モーターコントローラー、レデューサーを統合する3つの電気駆動アセンブリは、電気駆動車軸の分野での現在の開発の主な技術目標であり、将来の開発は、深く統合されたオールインワン構造によって支配されます。

結論

一般に、電気駆動車軸の将来の開発方向は次のとおりです。マルチギアと統合の矛盾を調整することです。新しい材料の適用に基づいて、電気駆動車軸構造は、よりコンパクトで軽量にするように設計されています。電気モーターと電気駆動車軸のさらなる統合。車両全体の観点から電気駆動車軸のインテリジェンスを考慮すると、車両データは相互接続されており、インテリジェンスの程度をさらに改善します。人工知能の急速な発展により、深い学習や強化学習などの機械学習方法を使用して、電気自動車のさまざまなタイプと構造のよりインテリジェントなシフト戦略を開発します。

Matching vehicle type tractor.png)

Matching vehicle type tractor1.png)

Matching vehicle type tractor2.png)